Pasokan pabrik kawat nano silikon karbida HW-D500C SiCNWs

Pasokan pabrik kawat nano silikon karbida HW-D500C SiCNWs

Spesifikasi:

| Kode | D500C |

| Nama | Kawat nano silikon karbida |

| Rumus | SICNW |

| Nomor CAS. | 409-21-2 |

| Diameter & Panjang | D <500nm L 50-100um |

| Kemurnian | 99% |

| Tipe Kristal | kubik |

| Penampilan | hijau abu-abu |

| Kemasan | 10g,50g,100g,200g atau sesuai kebutuhan |

| Aplikasi potensial | Material komposit yang diperkuat dan dikuatkan, matriks logam dan komposit matriks keramik yang diperkuat dan dikuatkan oleh kawat nano silikon karbida telah banyak digunakan dalam permesinan, industri kimia, pertahanan nasional, energi, perlindungan lingkungan dan bidang lainnya. |

Keterangan:

Sifat fisik kawat nano silikon karbida:

Kristal kubik, yaitu sejenis kristal yang mirip dengan berlian. Ini adalah kristal tunggal satu dimensi dengan kekuatan tinggi dan bentuk janggut. Ia memiliki banyak sifat mekanik yang sangat baik seperti kekuatan tinggi dan modulus tinggi, yang merupakan salah satu bahan penguat dan ketangguhan terbaik.

Sifat kimia kawat nano silikon karbida:

Ketahanan aus, tahan suhu tinggi, tahan guncangan khusus, tahan korosi, tahan radiasi.

Petunjuk aplikasi utama kawat nano silikon karbida:

1. Kawat nano SIC/komposit matriks keramik: SIC/TIC/WC/ALN/SI3N4/TIN/AL2O3/ZRO2/ZRB2 dll

2. Kawat nano SIC/komposit matriks logam: AL/TI/NI dll

3. Kawat nano SIC/komposit berbasis polimer: Nilon/resin/karet/plastik dll

Jumlah Dispersi dan Aditif Kawat Nano SiC:

Jumlah Dispersi dan Aditif Kawat Nano SiC (hanya untuk referensi)

Media dispersi yang direkomendasikan: air deionisasi, air suling, etanol anhidrat, etilen glikol

Dispersan yang direkomendasikan: Polietilen imina (PEI), poliakri lamid nonionik (PAM), natrium pirofosfat (SPP), twain 80, bahan penghubung senyawa silikon, polietilen glikol, natrium heksametafosfat, natrium karboksimetil selulosa (CMC), dll.

Dalam komposit matriks keramik biasa, kawat nano silikon karbida umumnya ditambahkan kurang dari 10% berat. Dalam proses pengoptimalan spesifik, disarankan untuk memulai dari 1% berat dan secara bertahap bereksperimen dan mengoptimalkan. Menurut praktik eksperimental, semakin tinggi jumlah penambahan belum tentu semakin baik, hal ini terkait dengan bahan baku, ukuran bahan, suhu sintering, jumlah penambahan yang wajar dapat memperoleh efek ketangguhan yang terbaik.

Setelah mencampurkan bubur kawat nano SiC dan bubuk keramik yang terdispersi, lanjutkan membubarkan selama 1-12 jam. dispersi pabrik manik atau metode pengadukan mekanis direkomendasikan. Metode ball milling mudah menyebabkan kawat nano putus.

Jika pencampuran kawat nano SiC dan bahan matriks tidak begitu baik, natrium heksametafosfat dari 1% massa SiCNW (atau sejumlah kecil isopropanol/etanol) dapat ditambahkan sebagai pendispersi untuk meningkatkan keseragaman pencampuran.

Setelah pendispersian, pengeringan dan dehidrasi harus segera dilakukan. Tuangkan bubur ke dalam wadah yang luas untuk menyebarkannya tipis-tipis, dan menambah luas akan mudah menguap dan dehidrasi. Lebih penting lagi untuk menghindari delaminasi bahan mentah antara kawat nano dan matriks. Suhu pengeringan yang disarankan adalah 110-160℃.

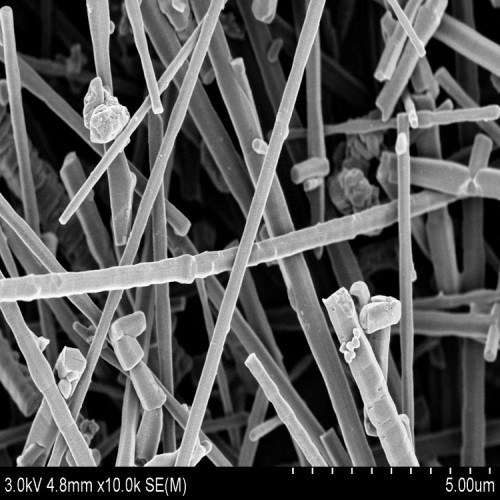

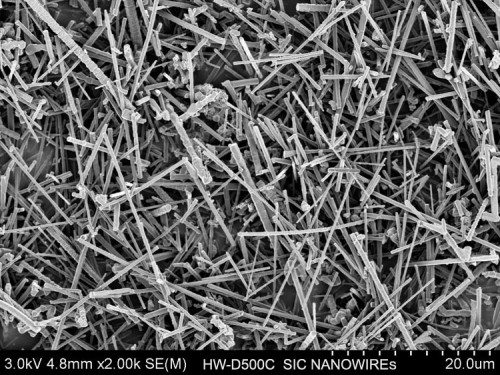

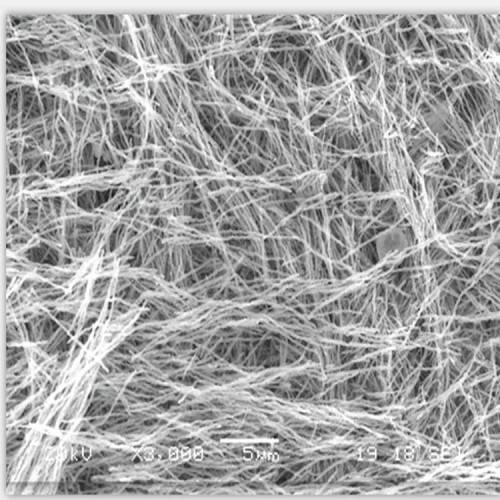

SEM :